- TOP

- 企業情報

- プロジェクトストーリー

- 100%検品で品質を担保。オリジナルブランド「H-TECHニトリルグローブ」

クリーンな環境に特化した製品を提供する

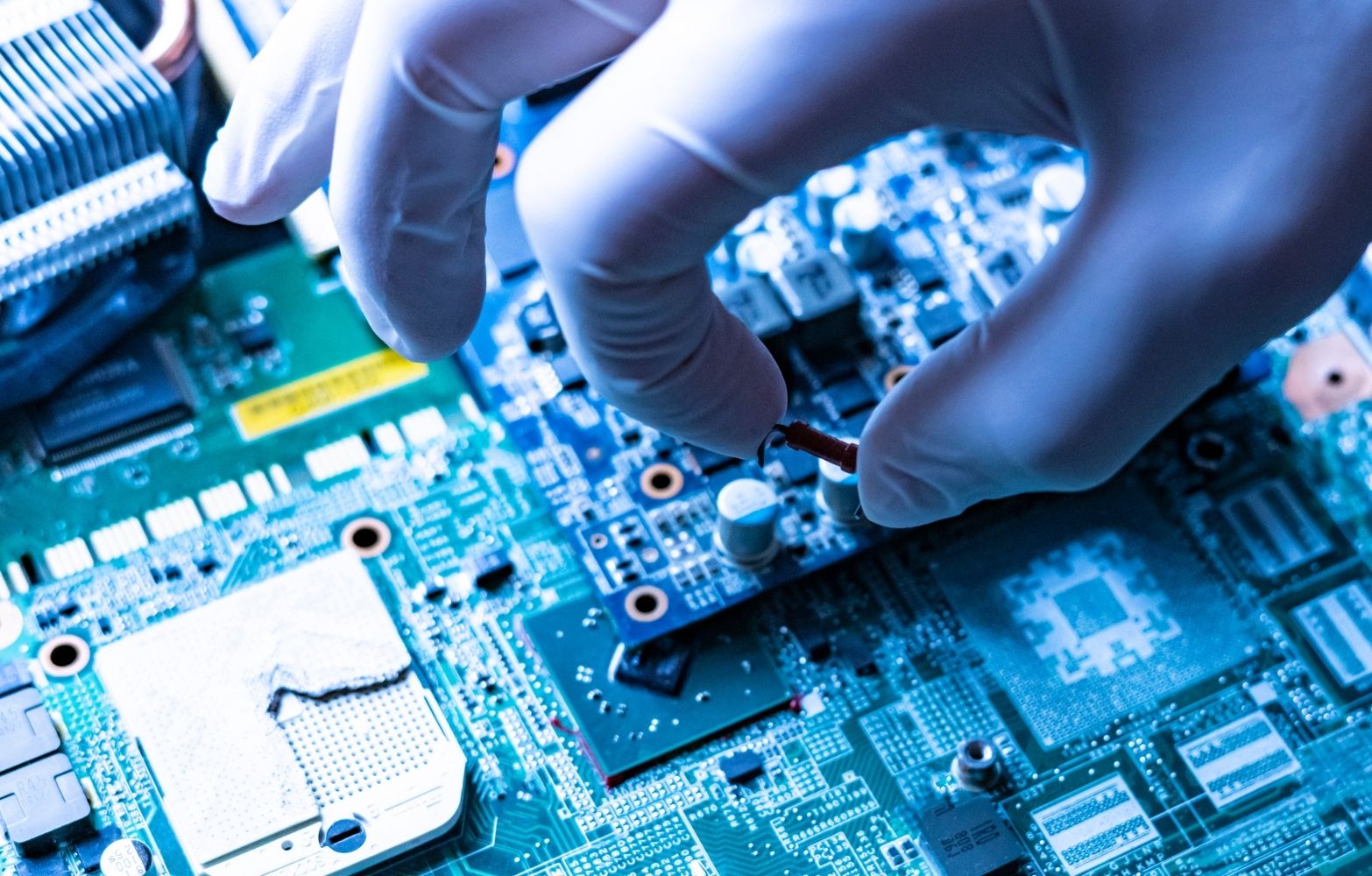

ITテクノロジーを支える半導体や液晶、電子部品、そして、次世代自動車の電装化に欠かすことのできない各種製品。これらは、わずかな塵でも製品の性能に影響を与えてしまう。そのため、製造工場においてクリーンな環境下で製造される。クリーンテクノロジーチーム(以下「CTチーム」)は、クリーンな環境で必要とされるニトリルグローブ、ワイピングクロス、マスク、静電対策アイテムの販売を手掛けている。これら製品を使用するエレクトロニクス企業の製造工場は、日本のみならず中国や台湾、韓国、そしてタイ、フィリピンといった東南アジアにも多く存在している。CTチームは海外拠点ネットワークを活用し、特に日系企業に対してクリーン性能の高い商品をタイムリーに供給することをミッションとしている。

原田産業のオリジナルのニトリルグローブを開発する

きっかけは、2007年、シンガポールでの出来事だった。

東南アジアに進出している某日系企業では、日本の工場では国内で調達した原田産業のニトリルグローブを、海外工場では原田産業の海外拠点が扱う別のニトリルグローブを使用していた。その企業から、同じ原田産業のグローブなのに価格や品質が異なるのはなぜかとの指摘があったのだ。

もちろん、同じニトリルグローブでも製造元の違いから価格や品質が変わることはよくあることだ。しかし、取引先にその事情を説明して理解してもらうのではなく、原田産業が扱うニトリルグローブを統一し、取引先の混乱を払拭したいと考えた。とはいえ、ただ製造元を一本化するだけでは意味がない。原田産業オリジナルのニトリルグローブを作る必要がある。それは商品に原田産業のロゴを付けただけのものではなく、顧客にも喜んでもらえる、原田産業ならではのハイクオリティなオリジナル商品でなければならない。

また、東南アジアではニトリルグローブのニーズが高いため、ライバル会社もこぞって扱っているという課題もある。差別化できる商品を作ることで、価格ではなく品質で勝負することができる。

この発想から、グローバルに展開している日系企業に対し、同じ商品を同じバリューで、そしてタイムリーに各工場に供給するというリンキング戦略が生まれた。

100%検品した完璧な製品を提供する

こだわったのは品質の高さだ。

扱いやすさや破れにくさはもちろん大切。そして、商品そのものがクリーンであることが重要だ。ならば、質の良いニトリルグローブを、クリーンな水で徹底的に研けばいい。そうすれば、目指す「高品質」が実現できるはず。

まずは、ベースとなるニトリルグローブを探すことから取り掛かった。数あるメーカーから4、5社に絞り込み、最終的に中国のメーカーと契約を結んだ。次に洗浄工場を探し始めた。工場の選定に当たり、事業規模はもちろん、不良品率などのデータも比較検討した。さらに月の生産数を600万枚と設定。この数は工場のライン1つ分に相当する。1ラインは他の仕事を入れさせずに独占するためだ。そして、グローブの検査は抜き取り検査が一般的だが、100%検品とした。品質の担保のため、製造工場では日本人の品質管理担当者が最終製品を確認することとした。

不良品を限りなく少なくするために

最も苦労したのは不良品対策だった。契約したのは比較的不良品率の小さい手袋成形工場だったが、それでも2%の不良品が発生した。たかが2%でも、600万枚だと12万枚にもなる。

問題は不良品率2%に甘んじてしまうことだった。手袋成形工場は「100%の品質保証はできない」と言い張る。「ならば、不良品は原田産業で負担する。しかし、例えば1,500枚中30枚の不良品があるのなら、それを20枚、10枚と減らす努力をして欲しい」と交渉した。

もちろん、口頭で努力してほしいと言ってるだけでは改善されない。毎月の不良品をデータ化して見せるとともに、品質を担当するプロダクトサポートチームを結成し、現地に派遣した。スタッフに製品のコンセプトを伝えると共に、働くことの意義やマインド、具体的に不良品をなくす技術を徹底的にレクチャーした。せめて不良品率1%を切るところまで改善しなければ、求めている「高品質」にはたどり着けない。

さらに、工場スタッフと共に食事をするなどコミュニケーションを深めることで、「私たちは一つのチームだ」という意識を高めていった。

2008年、「Solution Supplier through Global Network」を旗印に、原田産業オリジナルブランド「H-TECHニトリルグローブ」はスタートを切った。この時、プロジェクトの着手から既に1年が経過していた。

「H-TECHニトリルグローブ」は好評だった。

エレクトロニクス業界の製造工場で働くスタッフは、クリーンルームの前室でニトリルグローブをはめ、ピンホールがないかをチェックする。手間がかかる上に、確認に神経をすり減らしていた。その必要がなくなるのだからメリットは大きい。企業はこぞって導入した。

目指す「高品質」が認められたのだ。

原田産業のクリーン洗浄工場を造り、品質を高める

2013年には、原田産業が投資し、マレーシアに自社設備のクリーン洗浄工場を作ることに着手した。この工場の立ち上げでもプロダクトサポートチームを送り込み、1年間駐在させて安定稼働へと導いた。リスクヘッジも考え、マレーシア以外に中国、フィリピンの洗浄工場とも提携した。

また、手袋成形工場もマレーシアと中国に分散させたことで、納品する場所によって最適な工場から出荷できるようになった。迅速に納入できるだけでなく、輸送コストも削減できた。また、工場が火災に見舞われた際も、リスクヘッジしていたことで製品の供給にはほとんど影響はなかった。

しかし、なぜ自社設備のクリーン洗浄工場を作る必要があったのか?

多くの企業が東南アジアに工場を置くことのメリットは、人件費を抑えることができ、コストが安くなるからだ。コストを抑えるために、工場の設備が近代的でないことも多い。現地で働くスタッフの多くが、コストを安くすれば仕事が来ると考えているが、その考え方から抜け出さなければ工場はいつまでも近代化されないままで、下請けから脱することはできない。品質も向上しない。日本が求める高い品質レベルに達することは、世界に通じるレベルになることだ。品質レベルが向上すると、工場のビジネスの幅も広がり、結果的に現地スタッフの生活も豊かになる。クリーン洗浄工場を作ったのは、コストを抑えるためではなく、世界とビジネスができるクリーン洗浄工場を作りたいという願いがあったからだ。

現地工場で働くスタッフのマインドを切り替えるために、原田産業の社員だけでなく、顧客の担当者に視察してもらうこともあった。そこには、顧客からの指摘や要求を直接聞くことで、工場の課題をリアルに感じてもらう意図があった。設立当初は、顧客に工場を見せたことで、「このようなところに任せられない」と失注したこともある。しかし、そのことで工場スタッフはより一層危機感を抱いた。この取り組みにより、工場スタッフだけでなく、原田産業の社員にも「自分たちのオリジナル製品」という意識が生まれたことも大きかった。

100%品質保証のニトリルグローブに追随する他社はない。

手間はかかるが、自信をもって世に出すことのできる商品だ。最近ではH-TECHニトリルグローブがアジアで広く知られるようになり、偽物が現れたこともある。もちろん、非正規品に対しては法的措置をとって対応しているが、それだけ品質が認められたと言えるのかもしれない。

「H-TECH」はシリーズの名称だ。

(H)原田産業の(TECH)テクノロジーが集結したブランドとして、グローブのみならずワイパーなども展開している。

「H-TECH」を、エレクトロニクス業界の未来を支えるブランドにするという夢がスタートしている。